Centrífuga de miel-opérculos de autodescarga. De trabajo continuo para acoplar en líneas de extracción. Fabricado por la marca alemana WET.

Cuando la mielería va a tope y los opérculos salen a cubos, todos queremos lo mismo: recuperar el máximo de miel sin pelearnos con jaulas, paradas ni limpiezas eternas. La Centrífuga de opérculos autodescargable Spinfloater SZ1350 está pensada justo para ese momento: trabaja en continuo, separa con precisión y te devuelve miel limpia por un lado y cera lista para procesar por otro.

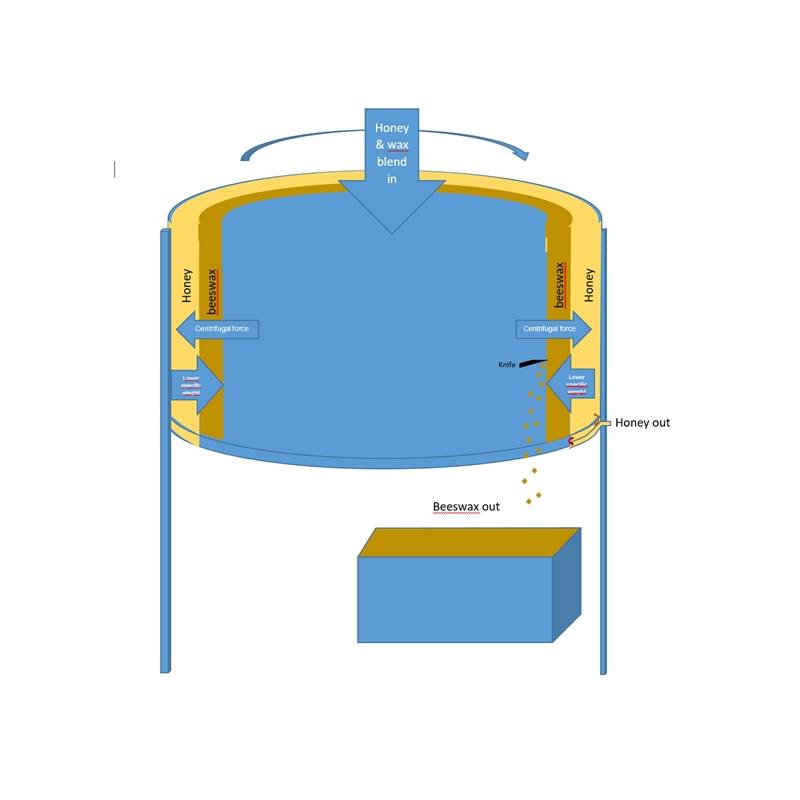

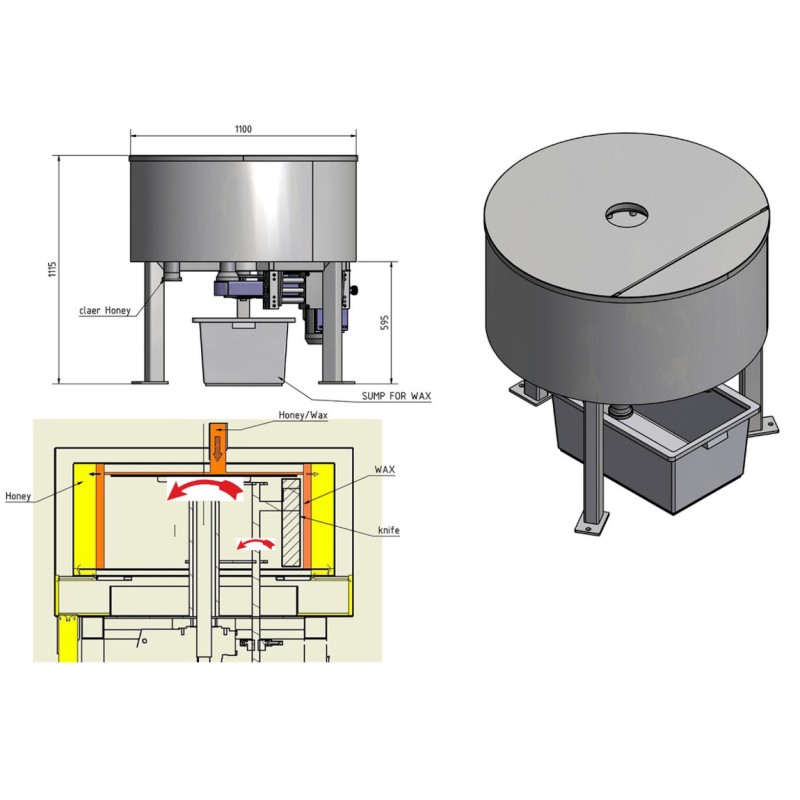

Cómo funciona realmente: alimentas la máquina con una pasta homogénea de miel y opérculos templada (lo ideal: 38–42 °C). En el tambor de Ø1.150 mm, la fuerza centrífuga empuja la miel —más densa— hacia la pared, desde donde fluye por rebose a la base. Los opérculos —menos densos— forman una “corona” flotante en la superficie interna; un cuchillo automático la va pelando de forma constante, dejando caer esa cera en una canaleta. El resultado es una descarga continua de cera y miel clarificada sin sobrecalentar ni tener que parar.

Ventaja frente a las centrífugas por lotes: a diferencia de las conocidas “de quesitos”, no hay que parar para vaciar jaulas ni limpiar el cestillo. La Spinfloater trabaja a caudal estable, con corte continuo y sin interrupciones, lo que se traduce en más kg/h reales y menos miel atrapada en la cera.

Claves de uso y trucos que marcan la diferencia:

• Mantén la pasta entre 38 y 42 °C (mínimo 35 °C, máximo 45 °C). A menos temperatura la miel se vuelve demasiado viscosa y arrastra más cera.

• Usa una bomba de paletas flexibles con variador de frecuencia para mantener un flujo constante y sin impulsos.

• Realiza un prefiltrado de 3–5 mm para eliminar astillas o restos metálicos y evitar daños en el cuchillo o la bomba.

• La resistencia inferior de 3 kW sirve para mantener la temperatura, no para calentar la pasta fría. Si entra producto a 20 °C, el sistema se atasca.

• En mieles densas (brezo, encina) o con alto contenido de propóleo, sube ligeramente la temperatura o la velocidad del tambor con el variador.

• Limpia las compuertas y drenajes al final de cada jornada con agua templada: el cuchillo agradecerá empezar limpio cada día.

Lo que muchos no saben: la separación no depende solo de la velocidad, sino del equilibrio entre viscosidad, densidad y caudal. Si la pasta entra fría o demasiado seca, la cera no flota bien y se forman grumos que el cuchillo no puede evacuar. Por eso es importante mantener la temperatura estable durante todo el proceso.

Recomendación profesional: para lograr esa temperatura homogénea, se recomienda (aunque no es parte del equipo) el uso de un intercambiador tubular 3 m modelo 1.02, disponible por separado. Este accesorio precalienta suavemente la mezcla antes de entrar en la centrífuga, evitando picos y atascos. Es la forma más sencilla de garantizar que la SZ1350 trabaje siempre en su rango óptimo.

Qué vas a notar en la mielería:

• Más miel recuperada y menos pérdidas en la cera.

• Producción continua, sin tiempos muertos.

• Limpieza más sencilla y mantenimiento mínimo.

• Miel más estable, sin recalentones ni cambios de color.

Limitaciones honestas: ningún equipo compensa una alimentación mal preparada. Si la mezcla entra fría o irregular, la separación pierde eficacia. Con una pasta templada y homogénea, un caudal constante y limpieza básica al cierre del día, esta centrífuga funciona de forma impecable durante toda la campaña.

Especificaciones clave Spinfloater SZ1350: tambor Ø1.150 mm • capacidad máx. hasta 1.300 kg/h (según viscosidad y temperatura) • motor principal 2,2 kW con reductor • motor cuchillo 0,55 kW • resistencia inferior 3 kW (230 V, 50 Hz) • control con variador (ajuste de velocidades) • autodescarga continua de cera • drenaje libre de miel en base • acero inoxidable con aperturas de limpieza • incluye bandeja plástica para cera • envío sobre palé 125×125×150 cm, ≈ 400 kg.

Resumen de veterano: la SZ1350 separa por fuerza centrífuga y diferencia de densidad. Si la alimentas templada, homogénea y con caudal constante, el cuchillo “pela” fino, la miel sale limpia y la cera lista para prensar o centrifugar. Justo lo que buscamos en plena floración de romero o eucalipto, cuando cada minuto y cada kilo cuentan.

Cómo operar esta centrífuga correctamente: conocimiento técnico real del experto

Esta máquina ofrece un rendimiento excepcional cuando se operan correctamente los parámetros críticos. Sin embargo, ignorar estas especificaciones puede reducir el rendimiento hasta un 70%. No es un problema de la máquina, sino de comprensión del proceso. Estas son las 5 claves técnicas que determinan el éxito o fracaso de la instalación:

1. Alimentación uniforme: máximo 250 g/s de forma constante

Para la SZ1350, la regla fundamental es alimentar a 250-270 gramos por segundo (15-16 kg/minuto) de manera constante y homogénea. No se trata de alcanzar "1.300 kg/h de media", sino de mantener este caudal exacto cada segundo durante toda la operación.

Si se alimenta a chorro (por ejemplo, 50 kg en 2 minutos y luego pausa), el tambor se llena demasiado rápido. La cera no tiene tiempo suficiente para flotar hacia el centro, el cuchillo corta miel mezclada con cera, y el resultado es una separación deficiente: miel turbia y cera excesivamente húmeda.

La solución es instalar una bomba con variador de frecuencia (inverter) calibrada a 200 g/s exactos. El control manual del caudal o la regulación "a ojo" no son opciones viables para esta máquina. El sistema de intercambiador con depósito pulmón ayuda significativamente a estabilizar el flujo de entrada.

Nota: el modelo SZ1000 (menor capacidad) requiere máximo 200 g/s. Cada modelo tiene su rango específico de alimentación.

2. Temperatura de 40°C ±2°C: el intercambiador es parte del sistema, no un accesorio

Sin temperatura homogénea de 40°C, el rendimiento de la centrífuga cae al 30% de su capacidad nominal. Este no es un dato orientativo, es física: la viscosidad de la miel a 25°C es 6-8 veces superior que a 40°C.

Recomendación técnica del fabricante: es preferible calentar a 41-42°C en el intercambiador y disponer de margen, que ajustar a 38°C y que cualquier bajada puntual comprometa el proceso. La diferencia de rendimiento entre 38°C y 40°C es del 50%. Entre 40°C y 42°C, apenas un 5%. Calentar ligeramente de más es la estrategia correcta.

3. Cristales de miel: el problema técnico que pocos anticipan

Si la mezcla miel/opérculos contiene cristales de glucosa (miel de campaña anterior, miel de colza, o miel que ha estado expuesta a temperaturas bajas), estos cristales presentan una densidad de 1.56 g/cm³ frente a 1.42 g/cm³ de la miel líquida.

Bajo fuerza centrífuga, los cristales se proyectan hacia la pared del tambor igual que la miel, pero a diferencia de ésta, no fluyen. Se acumulan formando una pasta que obstruye el rebose interno, el tambor se satura y la separación falla completamente.

La solución técnica es calentar la mezcla a 45-50°C durante 30-60 minutos antes de alimentar la centrífuga, permitiendo la disolución completa de los cristales. Esto puede hacerse en el depósito pulmón o en un tanque previo. Es posible identificar cristales visualmente (aspecto turbio de la miel) o al tacto (textura granulosa). Procesar mezcla con cristales sin este tratamiento previo garantiza problemas operativos.

4. Agua en el cuchillo: enfoque basado en el tipo de cera

Existe debate técnico sobre este punto. El fabricante recomienda operar sin agua, obteniendo cera más seca y limpia. Sin embargo, profesionales con amplia experiencia señalan que un mínimo aporte de agua puede ser necesario con ceras pegajosas.

La realidad es que depende del origen floral. Mieles con alto contenido en polen o propóleo generan ceras más adhesivas que pueden adherirse al cuchillo cada 2-3 horas de operación. Mieles más limpias (azahar, mil flores) no presentan este problema.

Nuestra recomendación: comenzar sin agua. Si se observa que el cuchillo se emboza (corte deficiente, acumulación de cera), añadir un goteo mínimo de 50-100 ml/hora. El objetivo es encontrar el mínimo caudal efectivo, porque el exceso de agua genera cera empapada que requiere secado posterior.

5. Protocolo de limpieza con agua caliente

Procedimiento recomendado por el fabricante para arranque diario: antes de alimentar mezcla, circular 2-3 litros de agua caliente (50-60°C) con el tambor en rotación. El agua arrastra residuos de cera del día anterior y limpia el cuchillo automáticamente. Ahorro de tiempo: 15 minutos de limpieza manual.

Al finalizar la jornada: detener alimentación de mezcla, circular 3-4 litros de agua caliente mientras el tambor gira, evacuando toda la miel residual. Secar con aire comprimido o dejar escurrir. Tiempo total de limpieza: 20 minutos, frente a las 2 horas necesarias en centrífugas tradicionales de quesitos con desmontaje de jaulas.

Configuración del sistema completo (sin componentes opcionales que son realmente obligatorios)

No ofrecemos la centrífuga SpinFloat como equipo aislado porque técnicamente no puede funcionar correctamente sin el sistema de preparación de la mezcla. Los componentes del sistema integral son:

• Centrífuga SpinFloat SZ1000 o SZ1350: el equipo de separación propiamente dicho

• Intercambiador de calor tubular 3M con calentamiento 4.5 kW: imprescindible para mantener 40 °C constantes

• Bomba con variador de frecuencia: helicoidal o paletas según volumen de procesado (asesoramiento incluido)

• Depósito pulmón con agitador: muy recomendable, estabiliza el flujo y rompe bloques de opérculos antes de la bomba

• Válvula bypass de seguridad: obligatoria con bomba helicoidal, recomendable con bomba de paletas flexible

Para qué explotación tiene sentido económico: si su volumen anual supera los 2.000-3.000 kg de opérculos. Por debajo de este umbral, una centrífuga tradicional de quesitos puede ser más adecuada técnica y económicamente. Esta es maquinaria industrial que requiere volumen para justificar la inversión.